A termény- és vetőmagtisztítás már a szántóföldön kezdetét veszi. Helyes vetésforgóval, korszerű termesztéstechnológiával és megfelelő kombájnbeállításokkal elérhetjük, hogy a termés könnyen tisztítható és szárítható legyen. A mai modern arató- és cséplőgépek valós időben változó, automatizált cséplési és tisztítási paraméterekkel dolgoznak, minimális szemveszteség és maximális szemtisztaság mellett. Ezt a fejlett szenzor- és képalkotó-képfeldolgozó rendszerek teszik lehetővé. Ettől függetlenül elengedhetetlen fontosságú a termés tisztítása.

SPECIÁLIS ÉS ÁLTALÁNOS TISZTÍTÓK

A takarmány-, élelmiszer- vagy vetőmagcélra termelt magtermések tisztítása a legfontosabb poszt-harvesting folyamatok egyike. A leggyakrabban és legnagyobb területen termelt növényeink termését (kalászosok, kukorica, olajosmagvak, hüvelyesek, aprómagok stb.) szárítás és betárolás előtt tisztítani kell. El kell távolítani a szennyeződéseket, amelyek a learatott növény maradványaiból (toklász, pelyva, szalma stb.), és az esetlegesen előforduló gyomnövények maradványaiból, valamint porból és apró földrögökből, kavicsokból állhatnak. Ez főként az alacsony tarlóra vágott, megdőlt vagy akár fekvő növények betakarítása után jelenthet nagyobb problémát. A sérült vagy tört szemeket szintén el kell távolítani, mert ezek a felületek a gombás fertőzések melegágyai lehetnek. A gyomnövények és az árvakelések magjainak eltávolítása szintén fontos feladat.

Az élelmiszeripari célra vagy vetőmagnak termelt tételek még nagyobb precizitást követelnek, tisztítás után többlépcsős osztályozáson mennek keresztül. A tisztítás elvét egy konkrét magjellemző adja, ami az adott növényfajra jellemző tulajdonság. A magjellemzők között leggyakrabban a méret, a fajsúly, a szín szerepelnek, de különleges esetekben a mag felületének jellege is adhatja a tisztítás alapját. A vetőmagokkal szemben szigorúbbak az elvárások, főként a tisztaság, az ép szemek aránya és a csíraképesség miatt. A magspecifikus tisztítást igénylő kultúráknál az alapgépeken túl gyakran használnak speciális gépeket, például karanténgyomok eltávolítására (pl. mágnesgép, bársonygép). Ezek inkább a vetőmagtermelő és/vagy -termeltető gazdaságok, cégek munkáját segítik.

ÁLTALÁNOS TISZTÍTÓK

A gazdaságokban használt, általános célú, elő- vagy utótisztítók a leggyakrabban előforduló gépek. Fontos szerepet töltenek be, mert a tisztítatlan anyag szárítása üzemzavarokat, szélsőséges esetben akár szárítótüzet okozhat. A termények minősége, szakszerű tárolása is a tisztításon alapul. A betárolást lehetővé tevő víztartalmú és a szabványoknak megfelelő tisztaságú magok többlépcsős tisztítási folyamat során nyerik el végső értékeiket. Az előtisztítás során a szárítás és a tárolás legalapvetőbb követelményei teljesülnek. Ezt követi a finomtisztítás (utótisztítás), az osztályozás és a válogatás, elvárásoktól függően. A kitárolás után, további feldolgozás vagy kiszerelés előtt szükség lehet a tárolásból adódó szennyeződések eltávolítására (pl. rágcsálókár). Ezért is különösen fontos a helyes tárolásigyakorlat.

ROSTÁK

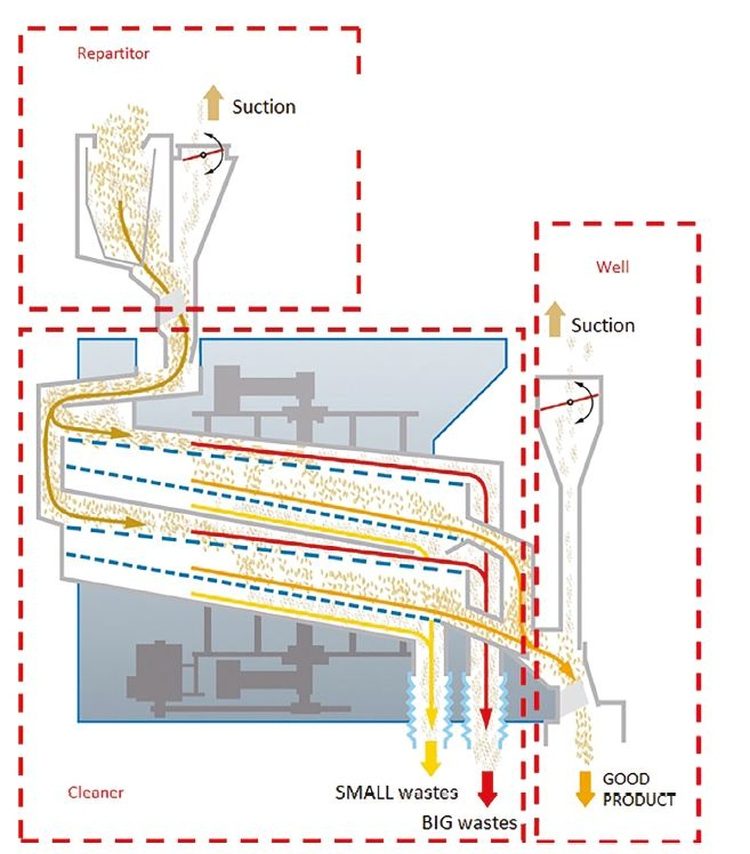

A gazdaságok tisztítástechnológiai alapgépének az elő- és utószívással kiegészített, összetett síkrostás gépek számítanak. A tisztítás elvét a magok hosszúsága, szélessége és vastagsága adja. A síkrosták teljesítménye, áteresztőképessége a rosták számától és a felületek nagyságától függ, ami a tisztítandó anyag víztartalmának függvényében változik. A rosták lyukkiképzése általában kör vagy hasíték, az utóbbi általában négyzet vagy téglalap alakú. Az általános méretek sablonnal, présgéppel készülnek, a kis méretek már lézer vagy plazmavágással. A méret szerinti osztályozás a magok paraméterei, azok hosszúsága, szélessége és vastagsága alapján történik. A rostaszekrényben gyakran több szinten, párhuzamosan helyezkednek el a rosták. Legfelső pozícióban az ún. rögrosta helyezkedik el, ez a legdurvább szennyeződések eltávolítására szolgál. Ez alatt a felső (fölöző) és alsó (aljazó) rostasor található.

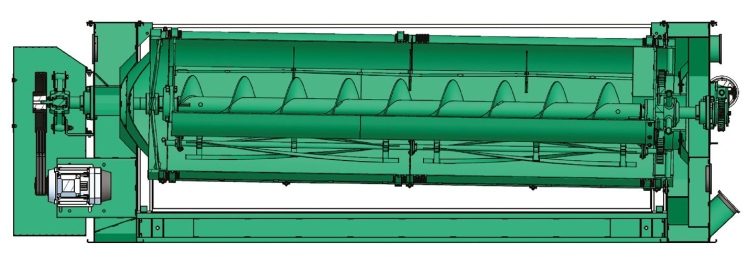

A rosták folyamatos tisztításáról gumigolyók gondoskodnak, amelyek egy golyótartó tálcában mozognak. A rosták dőlésszöge és a magáram sebessége a legtöbb konstrukciónál állítható. A gépeket a belépési pontnál általában szalagos vagy vibrációs adagolóval szerelik fel, annak érdekében, hogy minél egyenletesebb terhelést adó magáramot biztosítsanak. Előtisztításra korábban főleg forgó hengerrostákat, más néven dobrostákat használtak. Egyszerű szerkezetek; nyugodtabb, csendesebb működés jellemzi őket. A ciklonnal épített hengeres rostáknál a tisztítandó anyagból szintén a magárammal ellentétes irányú légáram távolítja el a könnyebb anyagokat. A szállított légmennyiség természetesen állítható. A gépek működési elve nagyon hasonló a síkrostákéhoz, csak itt henger alakúak a betétek, akár levegővel, akár anélkül működnek.

OSZTÁLYOZÁS

A magok hosszúság szerinti osztályozására a triőrök alkalmasak. A triőrök sejtmintás, belső hengerpalásttal rendelkeznek, amelyek általában 2-4 darabból állnak, és többféle méretben készülnek, cserélhetők. A triőr forgása közben a magok a sejt alakú mélyedésekbe ülnek be, majd a kihordócsiga vályújába esnek le. A méret alatti szemek a forgó henger aljában gyűlnek össze.

A magok fajsúly szerinti osztályozására a szeparátorok alkalmasak. Ezt a gépet a közel vagy teljesen azonos méretű magok osztályozására használják. Vetőmagok esetében a nem megfelelő csíraképességű, könnyebb fajsúlyú magok szintén kiválaszthatók a főtermésből. A magok egy excenteres hajtású, különleges szövettel borított osztályozó asztalon rendeződnek különböző frakciókba.

A modern technológia az egyébként több évtizedes tisztítási elveket nem írta felül, de a digitalizáció a hagyományos tisztítógépeken sem múlt el nyomtalanul. A legújabb gépek már digitális, az ipari szabályozástechnikában elterjedt PLC vezérléssel, érintőképernyős kezelőpanelekkel, terminálokkal ellátottak. Ezen kívül több olyan megoldás született, amit egyenesen a korszerű szenzor- és képalkotó technológiák tettek csak lehetővé. A gépek nagy felbontású, teljes színképet adó kamerákkal felszereltek, piros (R), zöld (G) és kék (B) érzékelőkkel. A részletes optikai felbontás biztosítja a szín- és árnyalatbeli eltéréseket, a szín szerinti osztályozást. Nagyon fontos a megfelelő kalibráció. A megfelelő működéshez a hagyományos módszerekkel tisztított, megfelelő minőségű, előtisztított anyag kell. A mai színre válogatók minden magot lefotóznak, a képeket pedig kielemzik. Egy forgalomképtelen tétel élelmiszeripari vagy vetőmagcélra alkalmassá tehető. Az infravörös közeli hullámhosszú fényvisszaverődésen alapuló NIR (Near Infrared Reflectance) kamerák teszik lehetővé, hogy a maghoz hasonló színű idegen anyagokat (pl. kő, fadarab, fém, üveg, műanyag) eltávolíthassuk. Az InGaAs kamera pedig olyan hibák észlelését teszik lehetővé, amelyek szemmel nem láthatók. Olyan magokat távolíthatunk el, amelyek például szkleróciummal fertőzöttek.

A teljesség kedvéért meg kell említenünk a laboratóriumi és kistételes tisztítógépeket. Ezek gyakran a nagyüzemi gépek pontos, kicsinyített másai, modelljei. Főként a tisztítási beállítások kiválasztását és ellenőrzését segítik. Kompromisszumokkal alkalmasak lehetnek különleges, kis mennyiségű, de nagyobb értékű tételek tisztítására is.

EZT ÉRDEMES VÉGIGGONDOLNI

Mielőtt összeállítjuk a gazdaságunk számára optimalizált tisztítási sort, gondoljuk végig, milyen elérendő célokat szeretnénk meghatározni. Mire fogjuk a legtöbbet használni a gépeket? Milyen kapacitásra van valóban szükségünk? Az általános szempontokon túl (pontosság, tisztítási paraméterek) figyeljünk oda a gépek karbantartási igényére és energiafelhasználására! Lényeges szempont a technológiai, tisztítási sorba való beilleszthetőség, illetve a beállítás és a kezelés egyszerűsége. Megfelelő gépsor üzemeltetésével a környezeti terhelést is csökkenthetjük. Fontos megemlíteni, hogy minden egyes beszerelt gépnek meg kell felelnie a robbanásveszélyes környezet előírásainak (ATEX).

Az egyes gépek közötti anyagmozgatást és a gépek betáplálását az igényektől függően vízszintes üzemű szállítószalagokkal, láncos szállítókkal oldják meg. Függőleges irányban általában serleges felvonókat használnak. A hevederre szerelt serlegek készülhetnek acélból, rozsdamentes acélból, műanyagból. Ez utóbbit főként a vetőmagtisztításban használják, mivel kíméletesebb, kevésbé töri a magokat. A hevederek nagy húzószilárdságúak, antisztatikusak, zsírral, olajjal szemben ellenállók, élelmiszeripari kivitelben is kaphatók. Az ömlesztett anyagok szállításánál gyakran kell kombinálni a vízszintes és függőleges szállítási irányokat. Erre a célra olyan serleges felvonókat használnak, amelyeknél a láncra szerelt serlegek egy forgócsapnak köszönhetően a serlegek végig megtartják vízszintes pozíciójukat.

Egyre több gazdaság foglalkozik vetőmag-előállítással. A nagyobb cégeknek sem kifizetődő a teljes tisztító, osztályozó gépsorba beruházni, de a terményhez hasonlóan, a vetőmag-előtisztításon nagyobb volumen vagy értékesebb tételek esetén érdemes elgondolkodni. A kalászosoknál már a közepes méretű gazdaságok számára is megérheti egy kombinált tisztítógép.

LEGGYAKORIBB KÜLFÖLDI ÉS HAZAI GYÁRTÓK:

Bühler, Cimbria, Damas, Denis, GSI, Heid (Cimbria), Himel Niklas, JKF, Kongskilde, Marot, Petkus, Ravaro, Reiter, Ruberg, Schneider Jaquet, Westrup

Alkotás, Agrofém 71’, Hetech, Hevesgép

Söjtöri Andor