A motorok működéséhez elengedhetetlen az egymással mozgáskapcsolatban levő alkatrészek felületének kenése. A dízelmotorban a működés során az alkalmazott kenőolaj szennyeződik és elhasználódik. A dízelmotorok hosszan tartó működése a jó kenés megvalósításával segíthető elő, amelyhez a kenőolaj megfelelő minőségét a káros anyagok kiszűrésével lehet elősegíteni.

DÍZELMOTOR KENÉSE

A mezőgazdasági erőgépek hajtását döntő többségben dízelmotorok végzik. A motorok működéséhez elengedhetetlen az egymással mozgáskapcsolatban levő alkatrészek felületének kenése. A kenéshez kizárólag megfelelő minőségű ásvány- vagy szintetikus alapú, adalékolt dízelmotor-kenőolaj alkalmazható. A dízelmotorban működés során a kenőolaj szennyeződik és elhasználódik. A kenőolaj szilárd anyagokkal való szennyeződését elsősorban az elégtelen levegőszűrés miatt bekerülő porszemcsék, a mozgó alkatrészek kopásából származó fémrészecskék, az égésfolyamatból származó koromrészecskék, a fém felületekről leváló korróziós darabkák stb. okozzák. A kenőolaj elhasználásához vezet a magas üzemi hőhatás, az égésből származó anyagok hatása, az oxigén, a vízgőz, a hajtóanyag-származékok jelenléte, az olaj mechanikus nyírása stb. Ezek miatt a kenőolaj-adalékok elfogynak, az olaj fizikai, kémiai tulajdonságai megváltoznak.

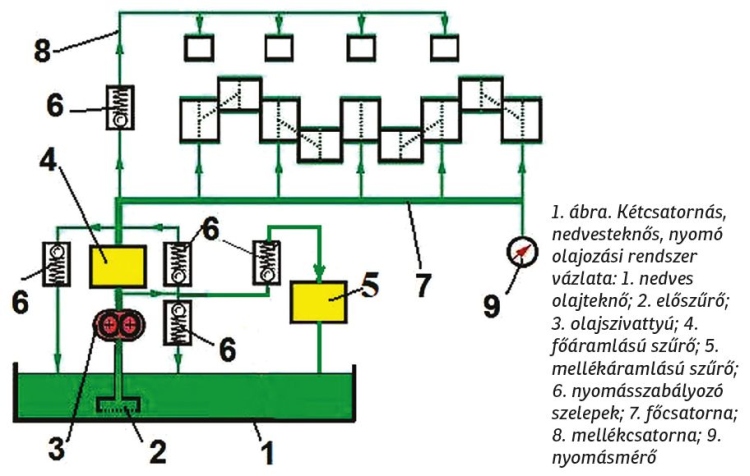

A dízelmotor kenési helyeire a kenőolaj eljutása az olajellátó rendszeren keresztül valósul meg. A mai turbótöltős dízelmotoroknál kétcsatornás, nedvesteknős, nyomó olajozási rendszer alkalmazása a leggyakoribb (1. ábra).

A KENŐOLAJSZŰRŐKKEL SZEMBEN TÁMASZTOTT KÖVETELMÉNYEK

A kenőolajszűrő kiválasztásának alapvető problémája a szűrési finomság megválasztása, a határszemcsenagyság meghatározása, illetve az ehhez tartozó szűrési küszöb kijelölése.

A dugattyúgyűrű–hengerhüvely alkatrészpár károsodik legérzékenyebben a poros levegő és a szennyezett motorolaj hatására. A legnagyobb kopásintenzitást a 10÷18 μm-es részecskék okozzák. A finoman illesztett alkatrészek (pl. a csapágyazások, szelepszárhüvely stb.) I esetében a 2÷10 μm-es nagyságú szennyeződések is problémát jelenthetnek.

A szűrő áramlási ellenállást fejt ki a rendszerben, amelyet célszerű alacsony értékre tervezni. A névleges teljesítménnyel járó motornál a szűrők áramlási ellenállása 1÷80 kPa nyomásveszteségnél nem nagyobb. A szűrőbetétek használat során eltömődnek, ami zavarokat okozhat a motor működésében, ezért megkerülő szelepet alkalmaznak. A megkerülő szelep a beállított nyomásveszteségnél nyit, és ekkor az olajszűrő nem szűr.

Az előbbiek alapján követelmény, hogy a szűrő kellően nagy kapacitású legyen. Ez alatt azt kell érteni, hogy minél nagyobb mennyiségű szennyeződést fogjon fel. A szűrő kapacitását olyan nagyra célszerű megválasztani, hogy tisztítására, betétcserére a kenőolaj cserével egy időben kerüljön sor. Az is követelmény, hogy a szűrő, illetve a betét megfelelő mechanikai szilárdsággal rendelkezzen, ne horpadjon be, és a betét se szakadjon át, de tömege és mérete (térfogata) kicsi legyen. Természetesen az is elvárás, hogy a szűrőberendezés előállítási költsége alacsony, a karbantartása egyszerű, a karbantartási költsége mérsékelt legyen, és a megsemmisítése kevés gondot okozzon. A dízelmotor betétes és centrifugális kenőanyag szűrőivel foglalkozunk.

SZŰRŐBETÉT ÉS SZŰRŐPATRON

A kenőolaj szűrőanyagának elhelyezése szerint, a kialakításától függően szűrőbetétes és szűrőpatronos kivitelt alkalmaz a motortechnika (1. kép).

A szűrőbetétes megoldás terjedt el először, amely a motoron kialakított szűrőházban nyer elhelyezést, a motorolaj kívülről befelé haladva folyik át rajta. A szűrőházban található az áramlást szabályozó szelep. Ez a szelep nyit, ha az olaj hideg indításkor túl sűrű, vagy a betét eltömődött, és biztosítja az olajáramot a kenési pontok felé. A szűrőbetét előnye, hogy olcsóbb és egyszerűbb a megsemmisítése, ezek miatt újra nagyobb mennyiségben alkalmazzák. Hátránya, hogy a szűrő cseréje és a szűrőházból a használt olaj leeresztése nehézkesebb.

A szűrőpatron elvét az amerikai Fleetguard® vállalat fejlesztette ki abból a célból, hogy a szűrőcsere folyamata könnyű és az elhasznált kenőolaj teljesen leengedhető legyen. A patronos megoldás esetén a szűrőbetét egy egységet képez a szűrőházzal és a megkerülő szeleppel, cseréje gyorsan, egyszerűen, a helyi környezet szennyezése nélkül elvégezhető. Hátránya a több alkatrész, főleg a több fém felhasználása miatti magasabb ár, valamint megsemmisítésének nehézsége. Ezek alapján a szűrőpatronos megoldás alkalmazása visszaszorulóban van.

FŐ- ÉS MELLÉKÁRAMLÁSÚ SZŰRŐK

A belsőégésű motorokhoz alkalmazott sokféle motorolajszűrők a kenési rendszerben elfoglalt helyük alapján két nagy csoportba sorolhatók: a főáramlású és a mellékáramkörű szűrők csoportjába.

A főáramlású szűrő a nyomóágban, a kenési helyekhez juttatott olajat szűri. A mellékáramlású szűrő a kenési helyekhez közvetlenül nem kerülő, az olajteknőbe visszafolyó olajat szűri közvetlenül a kenőolaj szivattyú után (lásd az 2. ábrát!).

A kisebb teljesítményű szívó motorok esetén, a főáramkörű szűrő után pl. a mellékcsatornához, is szokás csatlakoztatni a mellékáramlású szűrőket.

SZŰRŐBETÉTES, MIKROPORÓZUS OLAJSZŰRŐ

Az elmúlt évtizedben gyártott mezőgazdasági erőgépeknél előszeretettel a mikroporózus betétes főáramlású szűrőket alkalmazzák (2. ábra). A szűrőbetétes mikroporózus olajszűrőnél alkalmazott betétanyagok vékonyak és porózusmérete a szűrendő részecskék nagyságrendjébe esik. Ezek a szűrők igen nagy szelektivitásúak, az 1-2 μm-es abszolút határszemcse-nagyságú is kedvező áron elérhető, 99,8-100%-os abszolút szűrési hatásfok mellett.

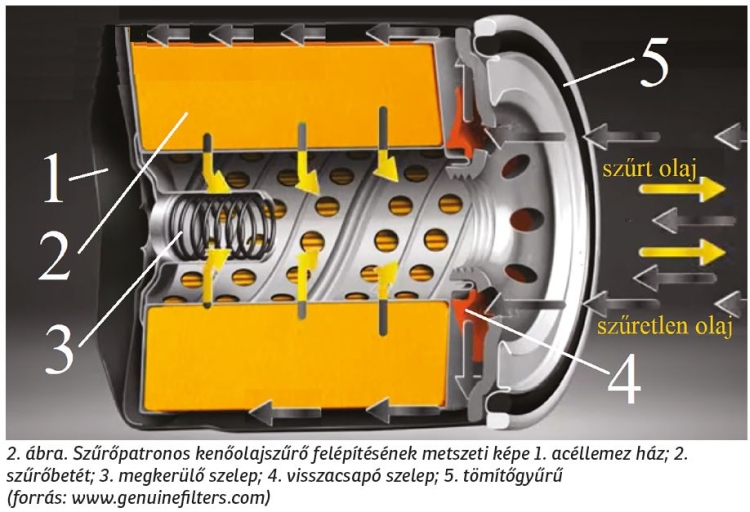

A mikroporózus szűrőbetét cellulóz vagy műrost és üvegszál keverékből felépített, vékony (0,3-0,8 mm), többrétegű papírszerű anyagból áll. A szűrőanyagot hengeres alakra hullámosan hajtogatják úgy, hogy a betétnek nagy legyen az aktív szűrő felülete. A gyakorlatban általánossá vált a mélyhúzott 0,5-0,6 mm falvastagságú acél házba elhelyezett kompakt kivitelű mikroporózus szűrő használata, amelyet könnyű, kényelmes cserélni. A főáramkörben alkalmazott szűrő téli induláskor a nagy viszkozitású kenőolajat nem engedi át, vagy ha eltömődött a szűrőbetét, akkor sem, ezért megkerülő szelepet kell alkalmazni. A megkerülő szelep a szűrön ébredő 40-70 kPa nyomás különbségnél el kezd nyitni, és ilyenkor szűretlen kenőolajat kapnak a kenési helyek. A visszacsapó szelepet feladata, hogy szűrőbetét cseréje esetén felfogja a fáradt olajat, ne szennyeződjön a környezet és ne engedje ki a szűrőből a kenőolajat abban az esetben, ha a motor sokáig nem jár.

A szűrőbetét cseréjére akkor kerül sor, ha a kiszűrt részecskemennyiség felrakódása miatt az áramlási ellenállás a megkerülő szelep nyitó nyomásáig növekszik üzemmeleg motor mellett. Az ilyen állapotot a vezető számára a műszerfalon jelzőberendezés mutatja, hiszen ekkor szűretlen kenőolaj megy a kenési helyekhez.

A mellékáramlású (by-pass) szűrők is hasonló felépítésűek, de nem tartalmaznak megkerülő szelepet, és sok esetben a betét ún. mélységi szűrő, amely textíliák, nemez, filc, szinterezett anyagokból készülnek. Ezeknél a szűrőközeg porózusmérete jóval nagyobb a kiszűrt részecskék méreténél, az átáramoltatott szennyezett kenőolaj hosszú utat (10-100 mm-t) tesz meg, és a szűrőbetét mélységében a molekuláris erők fogják fel a szennyeződéseket. A mélységi olajszűrők 5÷20 μm-es szűrési küszöbértékkel bizonytalanul szűrnek, de nagy szűrési kapacitásra készíthetők.

KETTŐS FŐ- ÉS MELLÉKÁRAMLÁSÚ, KOMBINÁLT OLAJSZŰRŐ

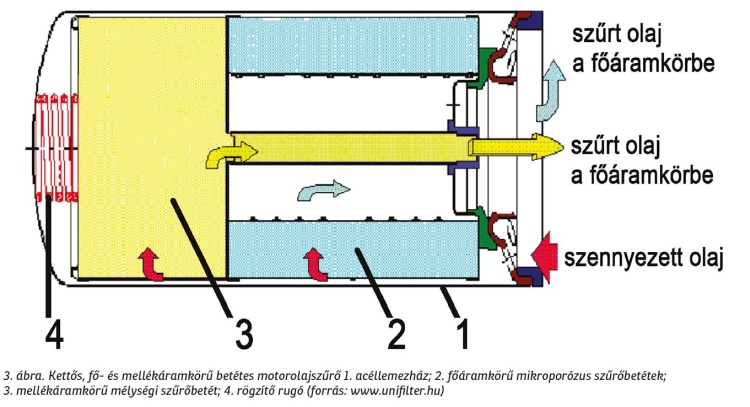

Az Otto-motoroknál elterjedt kombinált fő- és mellékáramlású betétes olajszűrő alkalmazását a dízelmotor technika is követi. Ezeknél a szűrőknél egy acélházba helyezik el a fő- és a mellékáramkörű szűrőbetéteket (3. ábra).

A kombinált szűrőknek egy beömlőnyílása és két különböző kiömlőnyílása van.

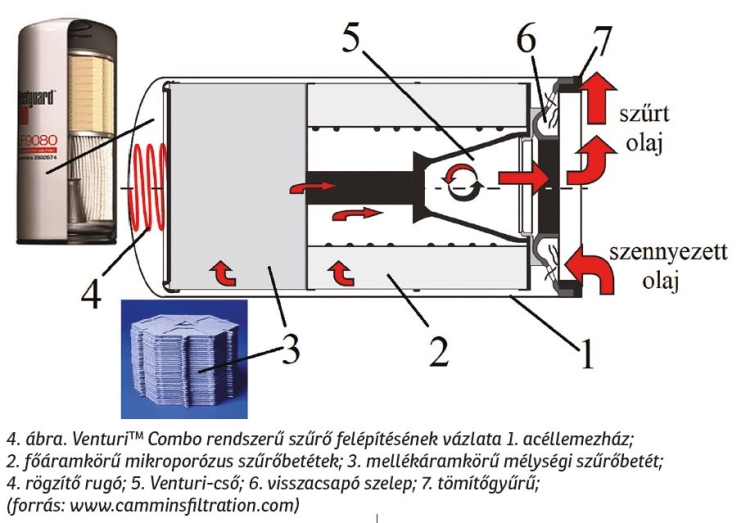

Venturi™ Combo rendszerű szűrő

A Fleetguard® vállalat szabadalma a Venturi™ Combo System patronos kivitelű acél házas szűrő, a fő- és a mellékáramlású olajszűrő kombinációjának továbbfejlesztett változata (4. ábra). Ezek szűrők akár négyszer hatékonyabban távolítják el az olajból a káros részecskéket. A StrataPore™ szintetikus szűrőanyagot használó, mikroporózus betéten megszűrt olaj kerül a Venturi fúvóka alacsony nyomású zónájából a kenési helyekhez. Az újszerű „Stack” egymásra rakott lapokból felépített mélységi szűrő pedig, mint egy mellékáramlású szűrő, felfogja a szennyezőanyagok nagyobb tömegét.

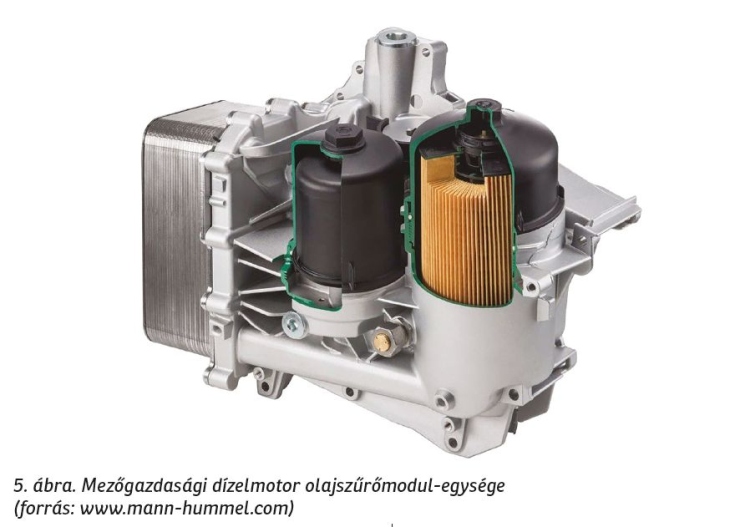

OLAJSZŰRŐMODUL

Az utóbbi időben a szűrő- és a motorgyártók együttműködése eredményeként megszületett a komplex olajgazdálkodási feladatokat ellátó olajszűrőmodul-egység (5. ábra). Ezek a modulok igény szerinti kiépítésben, egy egységbe integrálva tartalmazzák a kenőolajszűrőket, az olajkör szelepeit, szenzorait, hűtőit, az olajköd-leválasztót és más funkciókat ellátó egységeket. A sokrétű szolgáltatások ellátása mellett a modulok gyors és egyszerű szervizlehetőségeket biztosítanak a modern olajkör elemei számára.

Az olajszűrőmodulokhoz a standard szűrőbetétes olajszűrők továbbfejlesztett változatait alkalmazzák. A változtatás oka, hogy szűrőbetétcsere esetén a szűrőházból teljes egészében leeresztésre kerüljön a használt olaj. A szűrőházból kiemelt szűrőbetét esetén a ház alján levő cső vagy csatorna megnyitásával folyhat vissza a használt olaj az olajteknőbe. Ezt a csőnyílást üzemközben a szűrőbetéten kialakított műanyagból készült „tűcsonk”, vagy „csap” nyúlvány O-gyűrű tömítéssel zárja el (2. kép).

Az új szűrőbetét behelyezésekor ügyelni kell a „tűcsonk” helyes behelyezésére, ha ez véletlenül letörik, akkor szűretlen kenőolajat fog kapni a motor.

A 3. kép is újszerű szűrőbetétet mutat, amelynek érdekessége a Chevron szabadalom alapján redőzéssel készített, a palást mentén hullámosan kialakított betét.

Ez a hagyományos kialakítású betéthez képest kisebb ellenállás mellett nagyobb tömegű szennyező anyagot képes kiszűrni. Ezt a megoldást ma több szűrőgyártó is sikeresen alkalmazza.

SZŰRŐBETÉT SÉRÜLÉSÉNEK OKAI

A szűrőbetétet csere után érdemes szemrevételezni. Ha a használt olajszűrőbetéten sérülés látható, annak több oka lehet (4. kép).

Az esetleges hibaokok megszüntetése esetén a betétek feladatukat eltudják látni. A leggyakoribb ok a csereintervallum be nem tartása, ekkor a túlhasznált betét összeomlik. A következő gyakori ok, hogy túlzott mennyiségű olajiszap keletkezik a motorban. Ilyenkor a szűrőrendszer nyomásszabályozó szelepe nem működik, a megnövekedett nyomás tönkreteszi a szűrőbetétet. A következő ok, hogy a gázolajból a kenőolajba a megengedettnél nagyobb mennyiségű biohajtóanyag-tartalom kerül. Ez is roncsolja a szűrőbetétet.

CENTRIFUGÁLIS OLAJSZŰRŐK

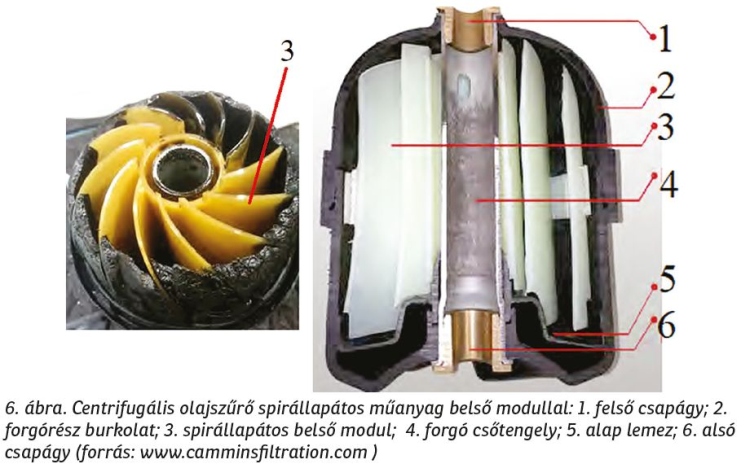

A centrifugális olajszűrők működési elve, hogy az olajnál nehezebb szennyeződéseket a centrifugális erőtér különválasztja (6. ábra).

A mezőgazdasági gépeknél rendszerint mellékáramlású szűrőként reaktív hajtású centrifugális olajszűrőket használnak, ahol a forgódobot az alaplemezénél, alul, két fúvókán tangenciális irányban kilépő olajsugár reakciónyomatéka hozza forgásba. A szennyeződések a forgórész kerületén rakodnak le, a szűrt olaj pedig központi furaton át jut vissza az olajteknőbe.

A dob fordulatszáma az olaj viszkozitásának és nyomásának függvényében 4000÷10 000 1/min értékű, a minimális szűrési küszöb hagyományos kivitel esetén 7 μm, míg az új megoldások esetén akár 1 μm is lehet. Az új típusú centrifugál-olajszűrők a szűrődobon belül vékony falvastagságú műanyag betétet tartalmaznak a szűrés hatékonyságának növelése, a kiszűrt szennyező réteg megtartása és a dob egyszerűbb 1000 üzemóránkénti tisztítása érdekében. Példaként a 6. ábrán szemléltetett Fleetguard CS41018 típus jelzésű centrifugális olajszűrő spirállapátos, műanyag belső modult tartalmaz.

Dr. Varga Vilmos ny. okl. gépész- és villamosmérnök