Nemcsak maga a munkagép, hanem a gép meghajtását vagy a gépen belüli teljesítményelosztást biztosító kardántengelyek is igénylik a megfelelő és gondos törődést, karbantartást.

Már csak azért is, mert a helytelenül karbantartott tengely nemcsak számos munkavégzés közbeni bosszúságot, de idő előtti elhasználódást, vagy helytelen használat esetén sokszor tekintélyes és nem várt pluszkiadásokat is okozhat. A személyes tapasztalat sajnos az, hogy a felhasználók jelentős része sem a helyes használat szabályaival, sem a szükséges karbantartási teendőkkel nincs tisztában. Természetesen egy minden pontra kiterjedő beépítési és karbantartási ismertetőre a korlátozott terjedelem miatt sajnos nincs lehetőség, de megpróbáljuk legalább az üzemeltetők szempontjából a szezon előtti legfontosabb teendőket röviden összefoglalni. A munkagép szezonbeli első üzembe helyezése előtt természetesen, mint minden egyéb meghajtóelemet, így a kardántengelyt is szemrevételezéssel, egy rövid állapotfelmérésnek kell alávetni. Nagyon egyszerű a dolgunk, hiszen a korábbi sérüléseket könnyen felfedezhetjük, és ezek javításával, a szükséges elemek cseréjével a legtöbb, a következő időszakra „előre programozható”, várható meghibásodást meg tudjuk előzni.

Élettartam: a hasonló még nem azonos!

Mielőtt a tipikus meghibásodásokat, azok javítási javaslatait, illetve a szükséges karbantartási teendőket összegeznénk, szólnunk kell egy jellemző tévedésről. Sok felhasználó, látván a sérült, hibás tengelyeket, megpróbálja a hibákat az éppen rendelkezésre álló eszközökkel és elemekkel kijavítani. Sokszor azonban balul sülnek el az ilyen próbálkozások. Miért? Először is nagyon fontos, hogy a hibás vagy sérült elemeket a kardántengely típusának megfelelő és a tengely gyártója által az adott tengelyhez jóváhagyott elemekre cseréljük. Számtalanszor találkoztunk a példával, hogy nem a típusra való, sokszor silány minőségű, esetenként még az „utángyártói kategóriába” sem sorolható elemekre cserélték a meghibásodott alkatrészt, ami aztán idő előtti tönkremenetelhez vagy akár személyi sérüléssel járó balesethez is vezetett. Fontos, hogy a „hasonló méretű” elemek nem egyeznek meg a „megfelelő méretű és a cseréhez javasolt” elemekkel! A meggondolatlan döntéseinknek pedig előbb-utóbb borítékolható következményei lesznek. Tudnunk kell, hogy a munkagép tervezésekor egy magára valamit is adó gyártó, mint minden alkotóelemet, a kardántengelyt is úgy méretezi, hogy az a lehető legtovább biztosítsa a gép meghibásodásmentes működését. Ez a gyakorlatban azt jelenti, hogy mind a meghajtó, mind a belső kardánoknak elvárhatóan 1000 üzemóra körüli élettartammal kell rendelkezniük. Természetesen ennek alapfeltétele a rendszeres és előírásoknak megfelelő karbantartás, valamint az esetleg meghibásodott elemek mindig megfelelő minőségű elemekre történő cseréje.

Kardántengely-kiválasztás

Mint a gazdaság minden területén, így a kardántengelyek esetében is természetesen mind minőségben, mind választékban hatalmas a kínálat, de – s erre már a komplett kardántengely első kiválasztásánál is gondoljunk! – döntésünknél a pillanatnyi ár mellett a várható későbbi következményeket (élettartam, pótalkatrész-ellátás, szerviz, használhatóság, stb.) is megfelelő súllyal kell mérlegelnünk. A kardántengelynek ugyanis nem egy szezont kell csupán kibírnia, és bármely elemének meghibásodása esetén (az egyedi elemek meghibásodása az esetek döntő többségében egyébként a helytelen használatra vezethető vissza) biztosnak kell lennünk abban, hogy a „filléres” javításhoz a gyártó, illetve forgalmazó megfelelő időben biztosítani tudja a megfelelő cserealkatrészt. Így egy elem kiesése miatt nem kényszerülünk egy újabb, komplett, esetleg igen nagy értékű, új kardántengely beszerzésére, illetve a munkavégzés kényszerű szüneteltetésére. Tehát vegyük sorra a tipikus meghibásodásokat, a javítási megoldásokat, illetve az ehhez kapcsolódó karbantartási teendőket!

Burkolat

Mivel a kardánburkolat egyidejűleg védi a forgótengelyünket a külső behatásoktól (fizikai kapcsolat bármely külső elemmel, por, egyéb szennyeződés…), illetve a felhasználót a forgó és igen balesetveszélyes erőátviteli elemektől, ezért a burkolat tökéletes állapota minden felhasználó alapvető érdeke. Éppen ezért nem szabad sajnálnunk ezt a minimális kiadást igénylő beruházást a szükséges műanyag elemek cseréjére. Egy új kardán árának töredékéért kaphatóak a kereskedelemben komplett burkolatok, burkolatfelek, csúszócsapágyak, biztosítóláncok és védőtölcsérek. Tipikus meghibásodás a burkolat törése, repedése, a burkolat teljes vagy egyes elemeinek a hiánya, illetve az elveszett biztosítólánc vagy a lánc használatának mellőzéséből adódó burkolatsérülés. Karbantartás szempontjából a burkolatok különösebb figyelmet nem követelnek. Itt mindössze a sérülésmentes állapot fenntartására, illetve a burkolat siklócsapágyainak kb. 250 üzemóránkénti utánzsírzására kell ügyelnünk.

Csatlakozóvillák

A gyakorlatban nagyon sokfajta csatlakozási megoldással találkozhatunk, és alapvetően két fő csoportot különböztethetünk meg.

- Gyorscsatlakozók (nyomótüskés gyorscsatlakozó, 3 golyón keresztül rögzített ún. „húzó gyorscsatlakozó”, amelyek lehetnek félautomata kivitelűek is), melyeket értelemszerűen a gyakran oldandó pontokon használjuk.

- Fix vagy speciális követelményeket biztosító csatlakozások (peremes, csavaros, reteszes, ékes vagy kónuszos csatlakozások), amelyek a speciális kötést igénylő – pl. ilyen a rendszeres dinamikus igénybevételnél alkalmazott kónuszos kötés –, illetve ritkán oldandó pontokon, mint gépen belüli tengelyek, munkagépoldali csatlakozások esetén kerülnek alkalmazásra.

A leggyakoribb meghibásodások e termékeknél egyrészt a biztosító elemek (nyomótüske, golyók, rugók) elkoszolódása miatti tökéletlen zárás következményeiből adódnak, másrészt a kardánhajtás helytelen beállításának (kinematikai probléma) a következményei. A gyakorlatban a bordás felületek kiverődése vagy a túlterhelés következtében fellépő villadeformációk a leggyakoribb sérülések. Szintén gyakoriak a villán a külső behatások okozta nyomok, pl. a megengedhetetlenül nagy csuklószög következtében a külső és belső villa összeütközése okozta fizikai sérülések. Látható deformáció esetén mindenképpen a villa vagy a csatlakozóelem cseréje szükséges. Túlterheléses sérülés esetén (villa szétnyílása) túlterhelésgátló alkalmazása vagy a meglevő túlterhelésgátló elem ellenőrzése, utánállítása a megoldás. Karbantartás szempontjából a gyorscsatlakozók időközönkénti nagynyomású mosóval történő tisztítása javasolt.

Kardánkeresztek

Meghibásodásként elsősorban a kopásokból adódó tönkremenetel vagy a túlterhelésből adódó törés a legjellemzőbb. A kereszt tönkremenetele esetén csakis a komplett kereszt cseréje elfogadott. Annak javítása, a tűgörgők pótlása vagy a csészék cseréje nem megengedett! Rendkívül fontos, hogy csakis a megfelelő minőségű, eredeti gyári termékeket használjunk! A különböző gyártók termékeinek a kombinálása a keresztcsere alkalmából semmiképpen sem javasolt. Mivel a kardánkereszt a kardántengely élettartamát leginkább befolyásoló eleme, ezért kiemelten fontos a megfelelő és rendszeres karbantartása, zsírral való feltöltése. A piacvezető gyártók által elvégzett tesztek egyértelműen bizonyították, hogy a kereszt és ezen keresztül a tengely élettartamát az alkalmazott kenőzsír minősége nem vagy csak csekély mértékben befolyásolja, ezért a gyakorlatban a kereskedelemben kapható bármely, lítiumbázisú kenőzsír alkalmas a használatra.

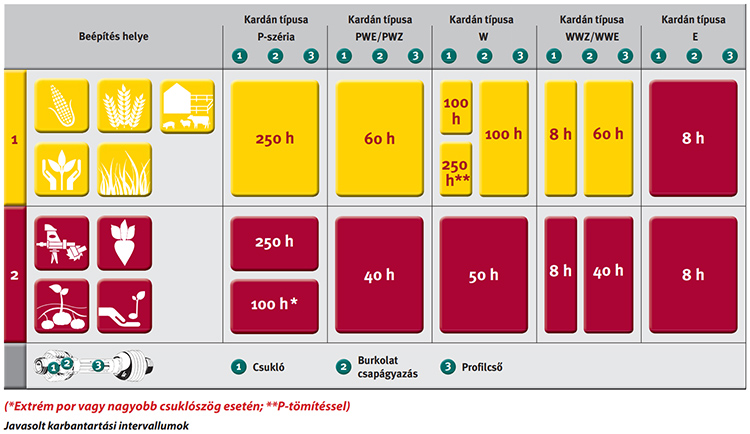

A jelentős élettartambeli eltéréseket a különböző gyártók által alkalmazott különböző keresztfelületi megmunkálások, a beépített csapágyazás minősége, illetve az alkalmazott tömítésrendszerek közötti különbségek okozzák. A vezető gyártók és következő vonal termékeinek élettartamában ezért igen jelentős, akár több nagyságrendnyi eltérések is mutatkozhatnak. Ami a karbantartási ciklusokat illeti, itt a gyártók többsége felismerte, hogy a különböző felhasználási területek, illetve környezeti tényezők más és más karbantartási igényt jelentenek. Az adott beépítéshez javasolt zsírzási intervallumokról általában a burkolaton elhelyezett jelzésről, illetve a kardántengelyhez adott használati utasításból szerezhetünk tudomást. A gyakorlatban 8-250 üzemórás karbantartási ciklusokat alkalmaznak.

A különböző csúszóprofilokhoz kapcsolódó belső villák

A gyakorlatban a többi elemnél ritkábban meghibásodó elemekről van szó. Itt jellemzően csak a külső villáknál már ismertetett túlterhelés okozta deformációk, illetve villaösszeütközések nyomai fordulnak elő. Sérülés esetén természetesen a villa vagy a komplett csukló cseréje javasolt. Különös karbantartási igény itt nem merül fel.

Csúszóprofilok

Sérülései vagy a nem kielégítő kenés (a felfekvő felületek kopása), vagy a túlterhelés (profil elcsavarodása) következtében keletkeznek. A profilok javítása nem lehetséges, azokat cserélni szükséges. Figyelem! Minden esetben párban, a külső és belső profilt együtt cseréljük! Elcsavarodott profil esetén túlterhelésgátló alkalmazása, vagy a meglevő túlterhelésgátló elem ellenőrzése javasolt. A profilok a kívánt hosszra vágva a legtöbb kereskedőnél kaphatók.

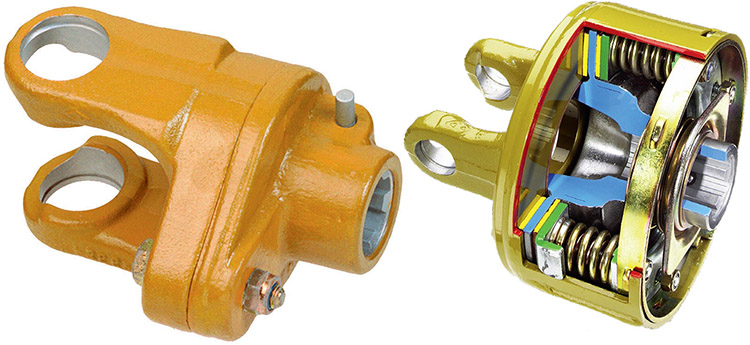

Túlterhelésgátlók

A túlterhelésgátlók igen komplex területet jelentenek. Egyrészt igen sokféle típusú és működési elvű túlterhelésgátló létezik, másrészt mind a beállításuk, mind karbantartásuk nagyon különböző lehet. A komplexitás miatt ezért csak nagy vonalakban, a legfontosabb pontokat ismertetjük.

Elmondható, hogy a túlterhelésgátlók meghibásodásai vagy karbantartási hiányosságokra vagy a helytelen beállítás következményeiből adódó hibás működésre vezethetők vissza. A zsírzási karbantartást igénylő típusokat (csillagracsni, automata leoldó nyomatékhatárolók típusai, szabadonfutók) a karbantartási utasításban leírtaknak megfelelően és gyakorisággal kell utánzsírozni. Figyelem! Esetenként speciális minőségű kenőanyag alkalmazandó! A nyomaték beállítása, a nyomatékérték utánállítása, kalibrálása csakis szakszervizben javasolt (az Axiál Kft. például az egész országot lefedő szakszervizhálózattal rendelkezik).

Otthon ne állítgassuk

Felhívjuk a figyelmet, hogy az „otthoni beállítás”, különösen az automata típusok esetében nem biztosítja a kielégítő beállítási és ezen keresztül működési biztonságot! A súrlódóbetétes típusoknál a legjellemzőbb meghibásodás a súrlódóbetétek összetapadása okozta kardántúlterhelés, illetve a nyomatékhatároló gyakori működésének következményeként fellépő súrlódóbetét tönkremenetele (leégés) a betétek nedvesség hatására (akár a levegő páratartalmának a hatására is) történő összetapadása logikus következménye az azbesztmentes betétek alkalmazásának. Az azbeszttartalom „jótékony hatásának” helyettesítésére a vezető gyártók (pl. Walterscheid) nitrátkezelt betéteket alkalmaznak. Ennek ellenére legalább a szezon megkezdése előtt – gyártmánytól és típustól függetlenül – szükség van a nyomatékhatárolók szétszerelésére, tisztítására, illetve összeszerelés után egy új beállítására.

Megjegyzem: a fejlettebb típusoknál a szerelés, tisztítás, és utólagos kalibrálás bonyolult munkafolyamata egy egyszerű és gyors beállítási eljárással kiváltható. A különböző típusok erre vonatkozó kezelési előírásait a karbantartási útmutatók tartalmazzák.

A második pontban jelzett gyakori működés okozta tönkremenetel általában szoros összefüggésben van a hiányos vagy nem megfelelő szezon előtti karbantartással. Ilyen meghibásodásoknál próbapados nyomatékkontroll javasolt, amelyet a kardánszakszervizek általában el tudnak végezni. A meghibásodás javítása – túlterhelésgátló-típustól függetlenül – az esetek nagy többségében a szakszervizek által hibásnak ítélt elemek (betétek, rugók, bütykök, tömítések, stb.) cseréjével megoldható, és így az általában nagy értékű túlterhelésgátlócsere egy lényegesen költségkímélőbb javítással helyettesíthető. A fenti összefoglalóban megpróbáltam a kardántengelyekhez, illetve azok fő elemeihez kapcsolódó legfontosabb meghibásodási és karbantartási tudnivalókat összegyűjteni, és egyben remélem, hogy ezekkel információkkal hozzájárultam az olvasóink által használt gépek biztonságosabb és hosszabb élettartamú működéséhez.

Jordáki Gábor

GKN Walterscheid GmbH https://www.walterscheid.com/ kelet-európai üzletág-igazgató

(A cikk a GÉPmax 2010/01. számában jelent meg.)