Mivel a 3D nyomtatást egyre gyakrabban alkalmazzák ott, ahol korábban a marás vagy az öntés dominált, az additív gyártás jelenleg forradalmasítja a gépgyártást és a gyártástechnológiát. Az Agritechnica SYSTEMS & COMPONENTS területe 2022. február 27. és március 5. között a szerszámmentes gyártás mozgatórugójaként mutatkozik be. Az Agritechnica részeként ötödik alkalommal kerül megrendezésre a teljes offroad-ágazat beszállítói iparának B2B platformja. Hogy az új technológiák hogyan integrálhatók a saját üzleti modelljébe, és hogyan bővíthető a termékportfóliója a 3D nyomtatással, csak két szempont a hannoveri napirendi pontok közül.

A Caterpillar, a John Deere és a Komatsu azon dolgozik, hogy a technológiát alkalmassá tegye az ipari sorozatgyártásra

Ami néhány évvel ezelőtt még teljesen futurisztikusnak tűnt, mára már régóta a terepjáróipar egyik kulcsfontosságú technológiájává vált: az additív gyártás. Míg a 3D nyomtatási eljárások egy ideig túl időigényesek és költségesek voltak ahhoz, hogy járműalkatrészek gyártásában alkalmazzák őket, addig az összes nagy építőipari és mezőgazdasági gépgyártó, köztük a Caterpillar, a John Deere és a Komatsu azon dolgozik, hogy a technológiát alkalmassá tegye az ipari sorozatgyártásra. Először is, még mindig a gyors modell- és szerszámgyártáshoz használják az eljárást. A 3D-nyomtatott formák továbbra is nélkülözhetetlenek az olyan alkatrészekhez vezető kiváló minőségű öntöttvasakhoz, mint a tengelyházak vagy kerékagyak. Másodszor, a vállalatok az első közvetlenül nyomtatott alkatrészeket is bevonták ellátási láncukba. Ez lehetővé teszi számukra, hogy rendkívül összetett alkatrészeket gyorsan és rendkívül kis mennyiségben állítsanak elő, miközben a lehető legnagyobb rugalmasságot és költséghatékonyságot biztosítják.

A háromdimenziós nyomtatásban az alkatrészeket digitális tervezési adatok alapján rétegenként építik fel. Az anyagot csak oda viszik fel, ahol szükség van rá, így olyan természetes ihletésű bionikus geometriák megvalósítását teszi lehetővé, amelyek szubtraktív módszerekkel, például marással, esztergálással vagy öntéssel nehezen vagy egyáltalán nem gyárthatók. Ez teszi a gyártási technikát különösen érdekessé azokban az ágazatokban, amelyek a könnyűszerkezetes alkatrészekre támaszkodnak. Következésképpen a tervezőmérnökök célja, hogy ezeket az új tervezési lehetőségeket kihasználva optimalizálják a mobil munkagépekbe szerelt alkatrészek funkcióit. Ennek elérésével az additív gyártás egyre inkább megfelel a just-in-time pótalkatrészgyártás és ezen alkatrészek testre szabása iránti igénynek – szerszámok használata nélkül, a szükséges mennyiségben és minimális beszerzési mennyiség nélkül. Mivel a pót- és utólagos felszerelésű alkatrészek a tárolt CAD-adatok alapján hosszú idő után is könnyen újranyomtathatók és szállíthatóak, nincs szükség többé erőforrás-igényes raktárlogisztikára. A karbantartás és a pótalkatrész-kezelés proaktívan és gazdaságosan végezhető. Ez érdekes értékesítés utáni szolgáltatási perspektívákat eredményez, amelyek közül néhány már ma is valósággá vált. A gépgyártó például az érzékelőadatok alapján meghatározhatja a motor állapotát, és igény szerint legyárthatja a szükséges pótalkatrészt, még mielőtt a terepen vagy az építkezésen egyáltalán meghibásodás lépne fel – teljesen a prediktív karbantartás jegyében. Ez tehát a speciális alkatrészek esetében is lehetővé teszi az alacsony költségű prediktív karbantartást.

Új anyagok új tulajdonságokkal

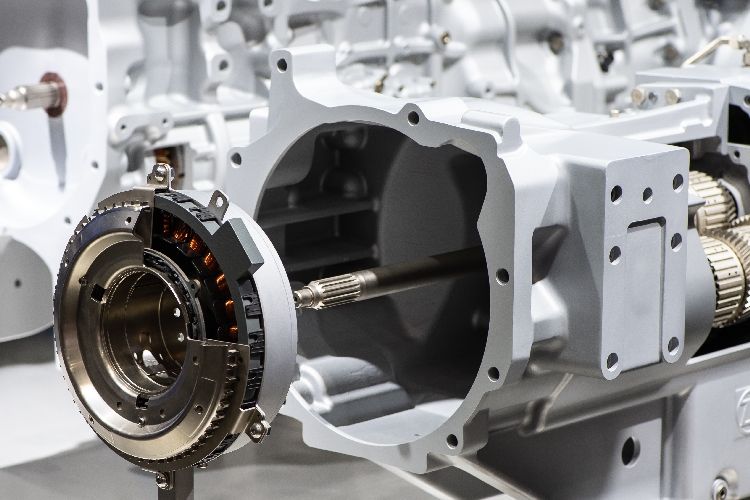

Míg kezdetben elsősorban műanyag alkatrészeket nyomtattak rétegenként, a 3D fémnyomtatás azóta már túljutott a kísérleti szakaszon. Az új anyagok nagy szilárdsága lehetővé teszi a teherbíró alkatrészek gyártását alumínium vagy acél felhasználásával. Az ezekből gyártott korrózióálló alkatrészek ideálisak a hosszú távú használatra, és ellenállnak az offroad-ágazat zord körülményeinek. Az elképzelhető felhasználási területek közé tartoznak például a hajtásláncban, de magában a motorban, valamint a hűtőegységekben, a sebességváltókban, a tengelyekben vagy a futóművekben is pontosan gyártott fém alkatrészek előállítása. Egy ideje a már megszokott por alakú anyagokat innovatív fémszálakkal bővítették ki, amelyek a „Fused Filament Fabrication” (FFF) segítségével rozsdamentes acél alkatrészek gyártására alkalmasak. Az ebben az eljárásban használt szál egy fémporból és egy műanyag keverékből áll, amely 150-200 Celsius-fokon olvad meg. Az előállított tárgy hegeszthető, polírozható vagy bevonható, mint a hagyományos rozsdamentes acél esetében. Az így előállított alkatrészek még mindig viszonylag kicsik, és kis mennyiségben készülnek. Az olvasztott réteges eljárások egyre szélesebb körű kiterjesztése a fémekre azonban az egyedi alkatrészek rugalmas gyártását ígéri, akár kis sorozatban is.

A két világ legjobbjai együtt

A technológiák azonban mindig akkor ütköznek határaikba, amikor a hagyományos módszerekkel nagy mennyiségek költséghatékony előállítása lehetséges. Ezért számos tevékenység olyan hibrid eljárásokra összpontosít, amelyek lehetővé teszik az additív gyártás CNC-gépekre történő integrálását. A cél az additív módszerek korlátainak áthidalása, és lehetővé teszi azok alkalmazását ott, ahol eddig lehetetlennek bizonyult a megvalósításuk.A 3D nyomtatás intelligens kombinációja olyan technikákkal, mint a megmunkálás, a szinterezés vagy a fröccsöntés, új megközelítésekhez kíván hozzáférést biztosítani – ezt a szándékot követte a „KitkAdd” projekt is, amelyben a Paderborni Egyetem tudósai a Karlsruhei Technológiai Intézettel (KIT) és ipari vállalatokkal közösen végeztek kutatásokat. Egy megvalósíthatósági tanulmány keretében a John Deere elemezte a jobb kenőanyag-ellátással rendelkező bolygóműves sebességváltók, valamint a decentralizált üzemanyag-hűtést szolgáló hőcserélők gyártását. Alig több mint hároméves időtartam után a projekt 2020 márciusában sikeresen lezárult. Az alkatrészekhez olyan ipari gyártási koncepciókat dolgoztak ki, amelyek a tisztán additív folyamatlánchoz képest költséghatékonyabb gyártást tesznek lehetővé.

A digitális iker találkozik a gyors prototípusgyártással

Ahhoz, hogy az additív gyártásban rejlő lehetőségeket teljes mértékben ki lehessen aknázni, az alkatrészeket a legmodernebb tervezőmérnöki módszerek alkalmazásával fejlesztették ki. Az alacsony torzítású alkatrészek gyártása során a legnagyobb kihívást az előírt tűrések és a méretpontosság betartása jelenti. A digitális iker koncepció segít azonosítani az additív módon gyártott alkatrészek problémás területeit, elkerülni a selejtet és rugalmasan reagálni a tervezési változásokra. Ezt a valós gyártási helyzet számítógépes szimulációja teszi lehetővé.

A kaiserslauterni székhelyű Fraunhofer Institute for Industrial Mathematics ITWM még egy lépéssel tovább megy. A „hardware-in-the-loop” segítségével teljes mobil munkagépek szimulálhatók és virtuálisan tesztelhetők egy szoftverprogramban. A tesztpad lehetővé teszi a gyártók számára, hogy a fejlesztés korai szakaszában teszteljék, javítsák és optimalizálják a gyakorlati alkalmasságot és teljesítményt. „Mindenféle építőipari gépet, például különböző típusú darukat tudunk tesztelni” – magyarázza Dr. Christian Salzig projektvezető. Minden funkcionális és stressztesztet már a koncepció fázisában el lehet végezni, nem csak a prototípus megépítése után. A tesztek megmutatják a tervezőmérnököknek, hogy a daru digitális ikerdaruja milyen dőlésszögtől válik instabillá vagy borul fel. Műszaki meghibásodások is szimulálhatók – például mi történik, ha egy kötél elszakad egy csuklóban, vagy ha az emelőelem hidraulikus rendszere elveszíti a nyomást. Salzig egy másik szempontra is rámutat: „Minden új generációval a gyártók természetesen anyagot akarnak megtakarítani, csökkenteni az energiafogyasztást, új funkciókat integrálni, valamint kisebbé és mobilabbá tenni a gépeket.” Pontosan ezeket a fajta fejlesztéseket teszi lehetővé a hardver-in-the-loop. A szimuláció során a Fraunhofer szakértői megállapítják, hogy a kívánt tulajdonság kevesebb anyag felhasználásával is elérhető-e, illetve, hogy ugyanaz a teljesítmény kisebb méretű géppel is elérhető lenne-e.

A gyártás jövője a 3D

A SYSTEMS & COMPONENTS 2022-re előre tekintve látható, hogy a mobil munkagépek additív módon gyártott alkatrészei iránti kereslet növekszik – és így a megfelelő nyomtatási anyagok, gépek, szoftverek és szolgáltatások piaca is. A kiállítók a 2022. február 27. és március 5. között Hannoverben megrendezésre kerülő vásáron bemutatják, hogy a 3D nyomtatás hol tudja teljes mértékben kamatoztatni erősségeit, és milyen új alkalmazásokat tesz lehetővé az értékesítés utáni szervizelésben. A téma nemcsak a kiállítók előadásaiban, hanem a „Future Lounge” – a SYSTEMS & COMPONENTS szakértői fórumon is központi szerepet kap, ahol az additív gyártás jövőbeli forgatókönyveit vitatják meg.

![004-2[1]](https://gepmax.hu/wp-content/uploads/2018/09/004-21.jpg)